作为世界上最大的钢铁生产和消费国,钢铁行业的节能降耗成为业界关注的重点。尤其是在我国提出“3060目标”的大背景下,钢铁行业节能减排的意义,被提升到了新高度。

某钢铁公司的炉助燃机系统和出铁厂除尘风机系统采用永磁调速器进行节能化改造,改造后节能率分别是33.4%和17.86%,为钢铁行业有类似节能降耗改造需求的企业提供案例参考。

一、改造前工况

两大改造系统——除尘风机系统和炉助燃机系统,额定功率分别为560kW和315kW。

1、除尘风机系统:

该系统原配套变频器和液力耦合器,液力耦合器不进行调速,最大扭矩输出,仅通过变频器进行调节,风机维持在转速772r/min运行,现场环境较差,液力耦合器周边有大量油迹,现场环境空气粉尘较多,变频器控制器离现场很近,这对变频器等电子器件的寿命会有较大影响,故障频发;电机振动较大。

图/改造前

2、2#炉助燃机系统:

该系统为工频运行,联轴器连接,一用一备,现风机为满负荷运行,两台风机互相切换使用,周期为90min,切换期间会有约12min的放空状态,存在严重的能源浪费,同时对生产造成不必要的影响。

图/改造前

针对上述问题,使用青岛斯普瑞的双筒风冷型调速设备进行改造。

二、改造后效果

1、除尘风机

①改造后,电机运行电流由原来的28A降低到23A,具有了较为明显的节能效果。

②将原有液力耦合器拆除,电机的振动也有了较大幅度降低,系统复杂程度大大降低,设备运行故障率降低。

③将变频器调速功能取消,电机工频运行,通过永磁调速器调节风机转速即可满足系统运行需求,系统运行更加稳定可靠。

2、2#炉助燃风机

①增加永磁调速器后,根据锅炉负荷情况对风机转速进行调节,电机运行的电流由原来的21A降到14A,具有明显的节能效果。

②同时现在两台风机无需互相切换使用,可长时间持续运行一台风机,简化了风机控制流程,降低了人工成本。

③电机和风机的振动也大幅降低,降低了设备运行故障率。

三、改造后节能效益

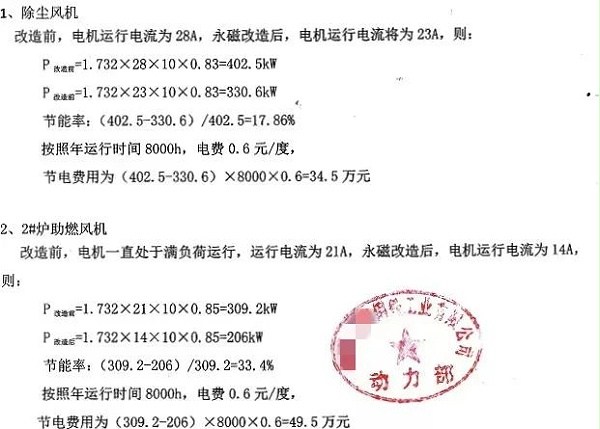

1、除尘风机:节能率为17.86%

改造前,电机运行电流为28A,永磁调速器改造后,电机运行电流为23A,节能率为17.86%,每年节电量57.52万度,每年节省成本34.5万元,每年二氧化碳减排量为570吨,相当于211辆小汽车1年的二氧化碳排放量。

2、2#炉助燃风机:节能率为33.4%

改造前,电机一直处于满负荷运行,运行电流为21A,永磁改造后,电机运行电流为14A,节能率为33.4%,每年节电量82.56万度,每年节省成本49.5万元,每年二氧化碳减排量为823吨,相当于304辆小汽车1年的二氧化碳排放量。

数据来源 / 国家统计局《各种能源折标准煤的折算系数》

备注 1:1.6L的轿车,一年行驶里程约为1万公里,按1000升汽油使用量来计算,一年汽车碳排放量约为2.7吨。

图/用户使用报告

作为碳排大户,钢铁行业如何摘掉高碳的帽子,成为业界关注的重点。永磁驱动技术,凭借节能高效、绿色环保、适应性强、维护简单、使用寿命长等特点,成为各大钢铁厂节能设备改造升级中的常见选择。

青岛斯普瑞深耕行业十余年,成功落地1000+案例,助力数百家工业企业实现设备的升级改造及新建配套,从而实现经济效益和环境效益的双赢,为推动工业企业绿色高质量发展积极贡献力量。